การเจาะรูเหล็กเป็นกระบวนการที่ใช้เครื่องมือหรือเทคนิคต่างๆ เพื่อตัดหรือขจัดเนื้อวัสดุออกจากแผ่นหรือโครงสร้างเหล็กให้เกิดเป็นรูที่มีขนาดและรูปร่างตามต้องการ กระบวนการนี้สามารถทำได้โดยใช้สว่านไฟฟ้า เครื่องเจาะแท่น เครื่อง CNC เลเซอร์ หรือเทคนิคอื่นๆ ขึ้นอยู่กับความแม่นยำและความซับซ้อนของงานที่ต้องการ

การเจาะรูเหล็กมีความสำคัญในหลายด้าน เช่น การเชื่อมต่อและยึดติดชิ้นงาน ซึ่งช่วยให้สามารถประกอบโครงสร้างโดยใช้สลักเกลียว น็อต หรือหมุดย้ำ นอกจากนี้ยังช่วยเพิ่มประสิทธิภาพของอุปกรณ์ เช่น การเจาะรูเพื่อระบบระบายอากาศ หรือลดน้ำหนักของชิ้นส่วนเหล็ก อีกทั้งยังเป็นส่วนหนึ่งของกระบวนการผลิตและแปรรูปโลหะที่ใช้ในการสร้างชิ้นส่วนเครื่องจักรหรืออุปกรณ์อุตสาหกรรม รวมถึงมีบทบาทในการออกแบบและตกแต่ง เช่น งานเหล็กที่ต้องการรูเพื่อความสวยงามหรือเป็นไปตามรูปแบบทางศิลปะ อีกทั้งการเจาะรูเหล็กยังเป็นสิ่งจำเป็นสำหรับการเดินสายไฟและท่อในระบบอุตสาหกรรม ซึ่งช่วยให้สามารถติดตั้งระบบไฟฟ้า ท่อส่งของไหล หรือระบบอื่นๆ ได้อย่างสะดวก

กระบวนการเจาะรูเหล็กมีบทบาทสำคัญทั้งในงานอุตสาหกรรมและงานช่าง ในภาคอุตสาหกรรม การเจาะรูเหล็กถูกนำมาใช้ในกระบวนการผลิตเครื่องจักร โครงสร้างเหล็ก อุตสาหกรรมยานยนต์ และอุตสาหกรรมก่อสร้าง โดยเฉพาะอย่างยิ่งในการสร้างชิ้นส่วนที่ต้องมีการเชื่อมต่อที่แข็งแรงและแม่นยำ อีกทั้งยังช่วยให้การผลิตมีคุณภาพและได้มาตรฐาน ส่วนในงานช่างนั้น การเจาะรูเหล็กถูกนำไปใช้ในการซ่อมแซมและดัดแปลงโครงสร้างเหล็ก รวมถึงช่วยให้การประกอบงานเป็นไปได้ง่ายขึ้น เช่น การติดตั้งราวบันได ประตู หรือเฟอร์นิเจอร์เหล็ก

อีกทั้งยังเปิดโอกาสให้ช่างสามารถสร้างสรรค์และออกแบบงานได้ตามความต้องการของลูกค้า การเจาะรูเหล็กเป็นกระบวนการที่ขาดไม่ได้ในงานอุตสาหกรรมและงานช่างทั่วไป เนื่องจากช่วยเพิ่มประสิทธิภาพ ลดข้อผิดพลาด และทำให้การทำงานมีคุณภาพมากขึ้น ทั้งยังช่วยให้ชิ้นงานมีความแข็งแรงและตอบโจทย์การใช้งานในด้านต่างๆ อย่างมีประสิทธิภาพ

การเจาะรูเหล็กด้วย CNC Punching

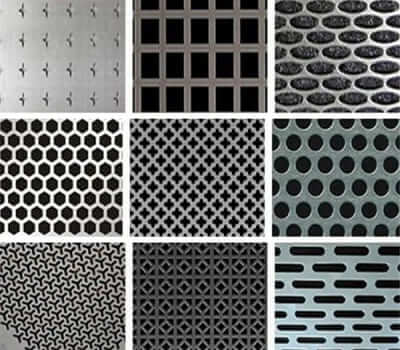

CNC Punching (Computer Numerical Control Punching) คือกระบวนการเจาะรูเหล็กโดยใช้เครื่องปั๊มแบบอัตโนมัติที่ควบคุมด้วยระบบคอมพิวเตอร์ ซึ่งสามารถเจาะรูในรูปทรงต่างๆ ได้อย่างแม่นยำและรวดเร็ว ไม่จำกัดเฉพาะรูวงกลมเท่านั้น แต่ยังสามารถเจาะรูสี่เหลี่ยม รูสามเหลี่ยม และรูปทรงพิเศษอื่นๆ ตามที่ออกแบบในโปรแกรมได้

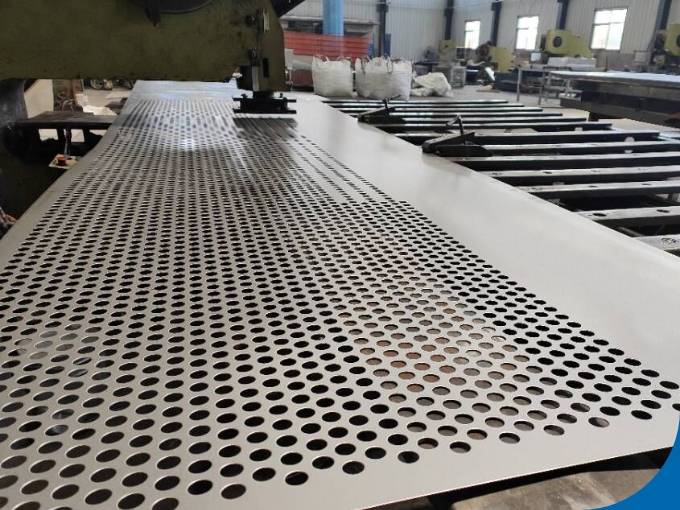

กระบวนการทำงานของเครื่อง CNC Punching เริ่มจากการออกแบบชิ้นงานในซอฟต์แวร์ CAD/CAM เพื่อกำหนดตำแหน่งและขนาดของรูที่ต้องการเจาะ จากนั้นจึงป้อนโปรแกรมที่ออกแบบลงในเครื่อง CNC ซึ่งจะทำการเลือกชุดแม่พิมพ์ที่เหมาะสมกับวัสดุและรูปแบบของงาน แล้วดำเนินการเจาะโดยใช้แรงกดที่แม่นยำ เมื่อเสร็จสิ้นกระบวนการ อาจมีการตรวจสอบคุณภาพของชิ้นงานและขัดแต่งขอบรูเพื่อลบคม ลดความแหลมคมที่อาจส่งผลต่อการใช้งาน

ข้อดีของการเจาะรูเหล็กด้วย CNC Punching คือความแม่นยำสูง สามารถเจาะรูในตำแหน่งที่ต้องการได้อย่างถูกต้อง ลดความคลาดเคลื่อน และรองรับการผลิตจำนวนมาก ทำให้เหมาะสำหรับงานอุตสาหกรรมที่ต้องการชิ้นงานในปริมาณมาก นอกจากนี้ยังมีความรวดเร็ว ลดระยะเวลาในการทำงานเมื่อเทียบกับการเจาะแบบดั้งเดิม อีกทั้งยังสามารถเจาะรูในรูปทรงที่หลากหลาย รองรับการออกแบบที่ซับซ้อน เช่น รูสี่เหลี่ยม วงรี หรือรูปทรงพิเศษต่างๆ อีกหนึ่งข้อดีสำคัญคือการลดการสูญเสียวัสดุ เพราะระบบ CNC มีการจัดเรียงตำแหน่งการเจาะอย่างมีประสิทธิภาพ เพื่อลดเศษวัสดุที่เหลือทิ้ง

เทคโนโลยี CNC Punching ถูกนำไปใช้ในหลายอุตสาหกรรม เช่น อุตสาหกรรมการผลิตชิ้นส่วนโลหะที่ใช้ในเครื่องใช้ไฟฟ้า อุปกรณ์อิเล็กทรอนิกส์ และอุตสาหกรรมยานยนต์ เช่น การเจาะรูในชิ้นส่วนตัวถังรถยนต์ นอกจากนี้ยังใช้ในงานก่อสร้างและโครงสร้างเหล็ก เช่น การผลิตแผ่นรองรับโครงสร้าง และการตกแต่งทางสถาปัตยกรรม รวมถึงงานเฟอร์นิเจอร์โลหะ เช่น ตู้เหล็ก ชั้นวางของ และราวเหล็ก CNC Punching จึงเป็นเทคโนโลยีที่ช่วยเพิ่มประสิทธิภาพในการเจาะรูเหล็ก ตอบโจทย์ความต้องการด้านความแม่นยำ ลดต้นทุนการผลิต และเพิ่มคุณภาพของชิ้นงานในระยะยาว

ข้อควรระวังและความปลอดภัยในการเจาะรูเหล็กด้วยเทคโนโลยี CNC Punching

การใช้เครื่อง CNC Punching ในการเจาะรูเหล็กช่วยเพิ่มความแม่นยำและประสิทธิภาพในการผลิต แต่ก็มีความเสี่ยงที่ต้องระมัดระวังเพื่อป้องกันอุบัติเหตุและรักษาคุณภาพของชิ้นงาน โดยข้อควรระวังและแนวทางปฏิบัติด้านความปลอดภัยมีดังนี้:

1. ข้อควรระวังในการใช้งานเครื่อง CNC Punching

การตั้งค่าและโปรแกรมเครื่อง

- ตรวจสอบโปรแกรม CNC ก่อนเริ่มการทำงาน เพื่อให้แน่ใจว่าไม่มีข้อผิดพลาดในการตั้งค่าตำแหน่งเจาะ

- ใช้ซอฟต์แวร์จำลอง (Simulation) เพื่อลดความเสี่ยงในการเจาะผิดพลาด

- ตรวจสอบความแข็งแรงของวัสดุที่ใช้ เพื่อให้แน่ใจว่าเหมาะสมกับการเจาะ

1.2 การเลือกเครื่องมือและอุปกรณ์เสริม

- ใช้ แม่พิมพ์เจาะ (Punch & Die) ที่เหมาะสมกับวัสดุและขนาดของรูที่ต้องการ

- หลีกเลี่ยงการใช้เครื่องมือที่ชำรุดหรือสึกหรอ เพราะอาจทำให้เกิดความเสียหายกับชิ้นงานหรือเครื่องจักร

- ตรวจสอบระบบหล่อลื่นเพื่อให้มั่นใจว่ามีการระบายความร้อนที่เพียงพอ

1.3 การจัดเรียงวัสดุและชิ้นงานในเครื่อง

- ตรวจสอบว่าชิ้นงานถูกยึดไว้อย่างแน่นหนาก่อนเริ่มกระบวนการเจาะ

- วางตำแหน่งแผ่นเหล็กให้เหมาะสมกับการทำงานของเครื่อง CNC เพื่อลดความสูญเสียของวัสดุ

- หลีกเลี่ยงการวางชิ้นงานทับกันโดยไม่มีระยะห่างที่เพียงพอ เพื่อป้องกันการเจาะผิดตำแหน่ง

2. มาตรการความปลอดภัยในการใช้งานเครื่อง CNC Punching

2.1 การป้องกันอันตรายจากเครื่องจักร

- ห้ามสัมผัสชิ้นงานขณะเครื่องกำลังทำงานเพื่อลดความเสี่ยงจากแรงกระแทก

- ตรวจสอบให้แน่ใจว่า ระบบเซฟตี้และเซ็นเซอร์นิรภัย ของเครื่องทำงานได้ปกติ

- หลีกเลี่ยงการเปิดฝาครอบเครื่องขณะเครื่องกำลังทำงาน

2.2 การใช้เครื่องป้องกันส่วนบุคคล (PPE: Personal Protective Equipment)

- สวม แว่นตานิรภัย เพื่อป้องกันเศษโลหะที่อาจกระเด็น

- ใส่ ถุงมือกันบาด เมื่อต้องจับหรือเคลื่อนย้ายชิ้นงานหลังการเจาะ

- ใส่ ที่อุดหูหรือปลั๊กกันเสียง เพราะเครื่อง CNC Punching อาจสร้างเสียงดังในระดับอันตราย

- สวม รองเท้านิรภัย (Safety Shoes) เพื่อป้องกันอุบัติเหตุจากโลหะหนักหล่นใส่เท้า

2.3 การป้องกันอันตรายจากไฟฟ้าและระบบควบคุม

- หลีกเลี่ยงการสัมผัสส่วนที่เป็นแผงวงจรไฟฟ้าหรือสายไฟของเครื่องจักร

- ตรวจสอบสายไฟและระบบต่อพ่วงของเครื่องให้แน่ใจว่าไม่มีจุดรั่วหรือชำรุด

- หากพบปัญหาเกี่ยวกับระบบไฟฟ้า ให้หยุดการทำงานและแจ้งเจ้าหน้าที่ซ่อมบำรุง

3. การดูแลรักษาและบำรุงรักษาเครื่อง CNC Punching

3.1 การตรวจสอบและบำรุงรักษาเครื่องจักร

- ทำความสะอาดเศษโลหะที่สะสมในเครื่องอย่างสม่ำเสมอ เพื่อป้องกันการอุดตันของแม่พิมพ์เจาะ

- ตรวจสอบระบบน้ำมันหล่อลื่นและเปลี่ยนน้ำมันตามรอบที่กำหนด

- ตรวจสอบแรงดันของเครื่องและอัปเดตซอฟต์แวร์ควบคุมอย่างสม่ำเสมอ

3.2 การบำรุงรักษาเครื่องมือและอุปกรณ์เจาะ

- ตรวจสอบ Punch & Die เป็นประจำเพื่อป้องกันการสึกหรอหรือแตกหัก

- เปลี่ยนเครื่องมือที่เริ่มมีอาการสึกหรือไม่สามารถเจาะรูได้อย่างมีประสิทธิภาพ

- ใช้เครื่องมือลับคมดอกเจาะหรือส่งซ่อมตามระยะเวลาที่เหมาะสม

การใช้ เทคโนโลยี CNC Punching ในการเจาะรูเหล็กช่วยเพิ่มประสิทธิภาพและความแม่นยำในการผลิต แต่ก็ต้องมีมาตรการความปลอดภัยที่เข้มงวดเพื่อป้องกันอันตรายที่อาจเกิดขึ้น ผู้ใช้งานต้องปฏิบัติตามหลักการทำงานที่ถูกต้อง ตั้งค่าเครื่องอย่างแม่นยำ ใช้อุปกรณ์ป้องกันส่วนบุคคล และดูแลรักษาเครื่องจักรให้อยู่ในสภาพดีเสมอ เพื่อให้การทำงานปลอดภัยและมีประสิทธิภาพสูงสุด

สรุป

การเจาะรูเหล็กเป็นกระบวนการสำคัญในงานอุตสาหกรรมและงานช่างที่ใช้เครื่องมือหรือเทคนิคต่างๆ เพื่อตัดหรือขจัดเนื้อวัสดุจากแผ่นหรือโครงสร้างเหล็กให้ได้รูตามต้องการ กระบวนการนี้มีบทบาทสำคัญทั้งในด้านการเชื่อมต่อชิ้นงาน การเพิ่มประสิทธิภาพของอุปกรณ์ การแปรรูปโลหะ และการออกแบบตกแต่ง ซึ่งช่วยให้สามารถประกอบโครงสร้าง ใช้ในระบบระบายอากาศ งานติดตั้งท่อไฟฟ้า และกระบวนการผลิตที่ต้องการความแม่นยำ

เทคโนโลยี CNC Punching เป็นวิธีการเจาะรูเหล็กที่ทันสมัย โดยใช้เครื่องปั๊มที่ควบคุมด้วยระบบคอมพิวเตอร์ ทำให้สามารถเจาะรูในรูปทรงต่างๆ ได้อย่างแม่นยำ รวดเร็ว และรองรับการผลิตจำนวนมาก CNC Punching มีข้อดีหลายประการ เช่น ลดความคลาดเคลื่อน สามารถผลิตชิ้นงานที่ซับซ้อนได้ และช่วยลดการสูญเสียวัสดุ จึงถูกนำไปใช้ในอุตสาหกรรมยานยนต์ อุปกรณ์ไฟฟ้า งานโครงสร้างเหล็ก และเฟอร์นิเจอร์โลหะ

แม้ว่าการใช้ CNC Punching จะช่วยเพิ่มประสิทธิภาพในการเจาะรูเหล็ก แต่ก็ต้องมีมาตรการความปลอดภัยที่เข้มงวด เช่น การตั้งค่าเครื่องให้ถูกต้อง ตรวจสอบอุปกรณ์ก่อนใช้งาน และสวมใส่อุปกรณ์ป้องกันส่วนบุคคล (PPE) เช่น แว่นตานิรภัย ถุงมือกันบาด และรองเท้านิรภัย นอกจากนี้ ยังต้องมีการบำรุงรักษาเครื่องจักรอย่างสม่ำเสมอ เพื่อลดความเสี่ยงของอุบัติเหตุและยืดอายุการใช้งานของเครื่อง

โดยสรุป การเจาะรูเหล็กโดยใช้ CNC Punching เป็นเทคโนโลยีที่ช่วยเพิ่มความแม่นยำและประสิทธิภาพในการผลิต รองรับการทำงานที่ซับซ้อน ลดต้นทุน และเพิ่มคุณภาพของชิ้นงาน อย่างไรก็ตาม ผู้ปฏิบัติงานต้องมีความรู้ในการตั้งค่าเครื่องจักร ใช้อุปกรณ์อย่างเหมาะสม และปฏิบัติตามมาตรการความปลอดภัย เพื่อให้สามารถทำงานได้อย่างมีประสิทธิภาพและปลอดภัยสูงสุด